Билецкая Анна Вячеславовна, кузнец художественной ковки, г.Белокуриха.

В статье автор определяет особенности изготовления кузнечных штампов.

Если мы затрагиваем тему об изготовлении кузнечных штампов, то в первую очередь необходимо дать понятие кузнечного инструмента, так, как штампы относятся именно к нему. Необходимо выделить классификацию кузнечного инструмента.

Первая группа – это самый важный технологический инструмент: бойки, осадочные плиты, топоры, оправки и другое. Вторая – к данной группе относятся приспособления, переносный инструмент и поддерживающий. И к третьей группе мы с вами отнесем измерительный инструмент, который предназначается для проверки геометрических размеров поковки в процессе ковки и после нее.

Кузнечный инструмент – это комплект разнообразных приспособлений и инструментов, который используются для перемещения, зажима, поддержки и измерения кузнечного материала во время ковки и штамповки.

Кузнечный штамп – это инструмент или приспособление для серийного изготовления изделий, который состоит из двух частей с рисунком на соприкасающихся плоскостях, в которую в дальнейшем укладывается нагретая заготовка. (рис.1)

Основы действия штампа.

Изготовление ковочных штампов – это первый шаг для начала ковки деталей. Известно, что ковка может быть классифицирована на два типа: ковка в открытом штампе и ковка в закрытом штампе. Открытая штамповка осуществляется между плоскими штампами или штампами простой формы. Этот процесс в основном используется для изготовления крупных деталей. При закрытой штамповке металлическая заготовка деформируется в верхнем и нижнем штампах для получения нужной формы и размеров. Деформация происходит в закрытой полости под высоким давлением, что позволяет получить точные поковки с жесткими допусками. Поэтому этот процесс широко используется для изготовления как простых, так и сложных высокопрочных прецизионных деталей, особенно когда учитывается фактор безопасности.

Подкладные штампы используются при ручной ковке.

Имеются штампы или матрицы одностороннего действия, эти штампы специально используются для работы на молоте. Они представляют собой инструмент или приспособление с различным рисунком на верхней плоскости, который необходимо установить на нижний боек пневмомолота. Верхний же плоский боек наносит удар по нагретой заготовке и изменяет металл в гравюре штампа.

Рисунок 1. Кузнечный штамп.

Какие требования предъявляются к штампам:

- высокая твердость, т.е. устойчивость к разрушению;

- износоустойчивость (износостойкость);

- прочность, т.е. насколько металл будет сопротивляться разрушению при действии на него определенных нагрузок;

- сопротивление деформациям;

- повышенная ударная вязкость, т.е. способность материала к быстрому поглощению энергии.

Изготовление штампов – сложный и трудоемкий процесс, механической и термической обработки. Главное преимущество подкладных штампов говорит нам о том, что течение металла в них сдерживается стенками штампа и поковки, которые в дальнейшем получаются, по своей схожести приближаются к штампованным. В свою очередь это позволяет уменьшить припуск на механическую обработку, а это снижает расход металла и общую трудоемкость создания деталей.

Закрытые штампы для ковки обычно изготавливаются из низколегированных, предварительно закаленных сталей, содержащих 0,35-0,50% углерода, 1,50-5,00% хрома и добавки никеля, молибдена, вольфрама и ванадия. Безопасная термообработка штамповых блоков после механической обработки затруднена, так как термическое искажение может разрушить или снизить точность размеров полости. Поэтому штамповые блоки обрабатываются после достижения необходимой твердости путем термообработки. Штамповые блоки с неглубокими или простыми полостями могут быть закалены до Rc 50. Однако штамповые блоки с глубокими полостями, нбс или сложной конструкцией требуют относительно более мягких и жестких материалов для минимизации трещин и разрушения штампа.

Дополнительные требования к стали для штампов: 1) хорошие характеристики сквозной закалки, что приводит к хорошему распределению твердости даже в очень больших сечениях; 2) отличная обрабатываемость; 3) хорошая горячая прочность и горячая твердость; 4) простая ремонтная сварка.

Классификация сталей для ковки и штамповки.

Стали, которые могут быть использованы для штамповки и ковки, подразделяются на следующие группы:

сталь стандартная углеродистая;

сталь углеродистая конструкционная;

сталь высоколегированная коррозионностойкая, жаростойкая и жаропрочная;

сталь инструментальная (быстрорежущая, легированная, углеродистая).

Устройство.

Строение штампа включает в себя две половины — нижнюю и верхнюю. (рис.2).

Рисунок 2. Кузнечный штамп.

Металл помещается между двумя штампами, где он сжимается или многократно «забивается» под большим давлением. Два штампа сжимают нагретую металлическую заготовку и придают ей форму.

Именно штампы отличают открытую штамповку от закрытой. В открытых штампах часть штампа, которая сжимает металл, обычно плоская или слегка закругленная, так что металл сжимается между двумя поверхностями. В других вариантах открытой штамповки штампы могут быть изогнутыми или даже V-образными, но металл никогда полностью не помещается в штамп.

Можно выделить такие типы ковки:

По технологии:

- оттискная штамповка;

- холодная ковка;

- открытая штамповка;

- ковка бесшовных катаных колец.

Два наиболее распространенных метода ковки металла включают ковку на прессе и ковку на молоте (также называемую ковкой с падением).

Молотовые штампы.

МОЛОТКОВАЯ ШТАМПОВКА

При молотовом методе металлическая заготовка помещается в штамп (инструмент, используемый для резки и придания формы металлу), а затем она получает многократные удары молота. Эти удары постепенно формируют металлическую заготовку в соответствии с формой штампа.

При ковке молотом поверхность металла меняет форму, но центр остается относительно нетронутым. При этой технике чаще, чем при ковке на прессе, используются углы вытяжки.

Существует два типа молотовой ковки: ковка с открытым штампом и ковка с закрытым штампом. Основное различие между ними заключается в форме штампов. В молотовой ковке с открытым штампом используются штампы «открытого типа», что означает, что они не полностью ограничивают или сжимают металл. Плоские штампы широко распространены в молотовой ковке с открытыми штампами. С другой стороны, в молотовой ковке с закрытыми штампами используются штампы, которые полностью охватывают заготовку.

Штампы для прессов.

В методе прессования механическое или гидравлическое давление медленно и непрерывно давит на металлическую заготовку. Вместо того чтобы использовать тяжелые, повторяющиеся удары, этот метод использует однократное сжатие для придания формы металлу. При прессовой ковке металл подвергается равномерному формообразованию от поверхности к центру, и не используются черновые углы.

Два самых распространённых типа пресса:

-

гидравлические;

-

механические.

Гидравлический ковочный пресс – это тип ковочного станка, в котором ковка осуществляется с помощью гидравлической системы, где плунжер перемещается вверх и вниз в цилиндре под действием гидравлического давления. В гидравлическом ковочном прессе плунжер движется вниз вместе со штампом под действием высокого гидравлического давления.

Во время этого рабочего хода металлическая деталь проходит между верхним и нижним штампами. После этого плунжер снова движется в направлении вверх только за счет гидравлического давления.

Механические ковочные прессы — это тип кузнечного станка, в котором процесс ковки осуществляется с помощью механической системы, а штамп перемещается вверх и вниз под действием механических сил.

Есть в основном 2 типа механических ковочных прессов.

-

Кривошипный пресс

-

Винтовой пресс

В кривошипном прессе сила, необходимая для сжатия заготовки, создается вращающимся маховиком. В винтовом прессе энергия, необходимая для ковки металла, получается от маховика, который дополнительно соединен со шнеком и верхней матрицей.

Оба типа пресса могут работать при высоких или низких температурах. Для ковки на прессе щипцы не являются обязательным условием. А вот для ковки на молоте они необходимы. Это основные сходства и различия между ними.

Обычно считается, что ковка на прессе более эффективна, чем ковка на молоте. Это связано с тем, что ковка на прессе может одновременно изменять форму и внутреннюю часть заготовки, в то время как ковка на молоте изменяет только поверхность. Кроме того, ковка на прессе позволяет лучше контролировать заготовку.

На практике могут использоваться нестандартные конструкции штампов. Например, штампы для КГШП, которые состоят из нижнего и верхнего блоков. Это блоки снабжены толкателями, в их пазы вставляются ручьевые вставки, в которых находятся формующие элементы.

Хочу поделиться с вами своим опытом, на примере, штампа «под виноградную лозу». (рис.3).

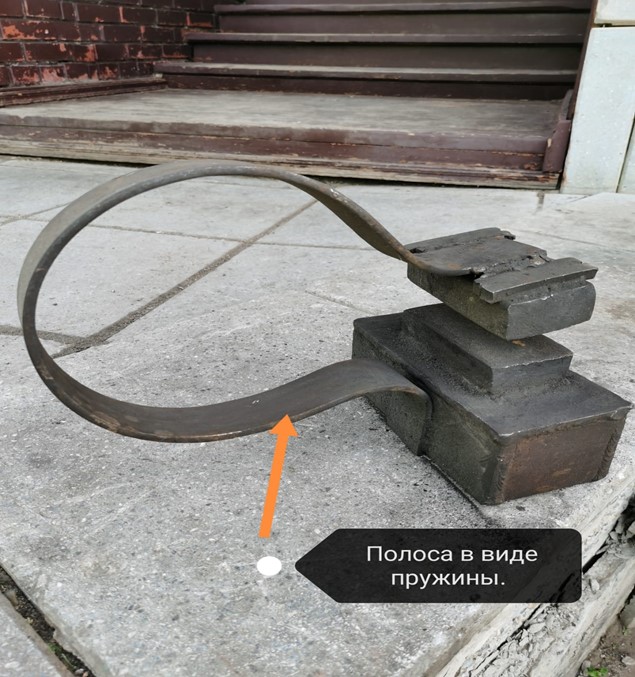

Рисунок 3. Кузнечный штамп. Виноградная лоза.

Для работы я использую головку рельсы Р65. Вывожу ее на пневмомолоте длиною 200 мм х 60 мм и высотой приблизительно 40 мм. Потом нашу заготовку я остужаю. Одну сторону заготовки расчерчиваю на полосочки шириной 1 – 2 мм. Беру болгарку с диском 1 мм и начинаю пропиливать через одну полосочку глубиной 1 -2 мм. Таким же образом я делаю вторую заготовку, которая будет закрывать сверху нижнюю заготовку. В дальнейшем, после термообработки заготовки в горне до 900 ОС, закаливаю в воде, но заготовка должна погружаться не вся в воду, а только пропиленные полосочки. Как только заготовка потеряет цвет, кладу ее на кирпичи, чтобы та температура, которая осталась в рельсе, хватило для отпуска лица штампа. Подкладка под бойки: беру полосу 10 мм по ширине бойка, длина заготовки должна свисать по краям еще по 50 мм с каждой стороны. Нагреваю пластину, кладу на бойки, выключаю молот и кувалдой огибаю боек этой пластины. С боку бойка делаю обвязку, чтобы пластина не съезжала в право или влево относительно бойка. Прокованный штамп кладем на нашу подкладку и привариваем одну часть. Вторую часть кладем сверху, соединяем их между собой полосой 40 мм х 4 мм. Полосу загибаем в виде дуги, она у нас работает как пружина. (рис.4). На верхний боек привариваем стальной 14 квадрат 2 заготовки по краям (из-за мягкости квадрата), чтобы не разбить верхний боек на молоте. Нагреваете любой круглый прокат (кругляк), закладываете в штамп и начинаете ковать, делая полосочки, как на виноградной лозе. В дальнейшем лозу можно оформлять в виде скручивания. (рис.5,6,7,8).

По такому же принципу можно изготовить штампы под «мятый металл», «ягода винограда», вырубные штампы для листьев, «под старую съеденную ржавчину» и другие.

Рисунок 4. Кузнечный штамп.

Рисунок 5. Перила виноградная лоза. Республика Алтай, с. Майма.

Рисунок 6. Каминный набор. Виноградная лоза. Алтайский край,

г. Белокуриха.

Рисунок 7. Вешалка. Виноградная лоза. Алтайский край, г. Белокуриха.

Рисунок 8. Образец. Виноградная лоза. Алтайский край, г. Белокуриха.

Летература.

-

Коньков А.С. «Кузнечное производство». Издательство «Машиностроение», Москва, 1966.

-

Мозберг Р.К. «Материаловедение». «ВАЛГУС», Таллин. 1976.

-

Навроцкий А.Г., Белоглазова М.В. Издательство «Знание», Москва.1990.

-

Полевой С.Н., Евдокимов В.Д. «Упрочнение машиностроительных материалов». Издательство «Машиностроение», Москва.1994.

-

Семенов Е. И., Ковка и штамповка, т.2. Издательство «Машиностроение», Москва. 2010.